Прокатка металлов

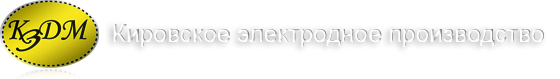

До 90% сталей и до 50% цветных металлов используются в виде проката, штампованных, кузнечных заготовок (рис. 1.39). Достоинство процесса прокатки в высокой экономичности: мало потерь металла, т. к. происходит перераспределение металла по объему, а при обработке резанием много металла идет в стружку; процесс высокопроизводительный; прокат эффективно использовать для изготовления сварных и клепанных конструкций и конструктивно сложных и громоздких деталей.

Деформация может быть холодная и горячая. В последнем случае снижается усилие деформации, но обезуглераживается поверхностный слой и образовывается окалина.

На улучшение пластичности металла влияют:

1. Химический состав. Так при содержании углерода свыше 0,15% сталь уже трудно ковать. Легирующие добавки кремния, хрома и вольфрама снижают пластичность, а никеля и молибдена, наоборот, -повышают. Для изготовления деталей холодной листовой штамповкой с глубокой вытяжкой применяется кипящая малоуглеродистая сталь (08кп, 10кп,…) с малым содержанием кремния.

- 1. Температура металла.

- 2. Скорость деформации; с увеличением ее пластичность падает.

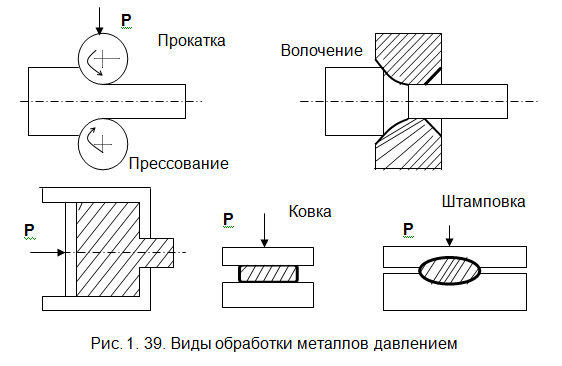

Прокатные станы разделяются на обжимные, заготовительные, сортовые, полосовые, проволочные, листовые, трубопрокатные и специального назначения (рис.1.40).

Крупный по размерам слиток на обжимных. станах (блюмингах и слябингах) делится на более мелкие слитки: блюмы квадратного сечения (250 r

У слябинга, в отличие от блюминга, есть дополнительные вертикальные валки для обжатия слитка на ширине.

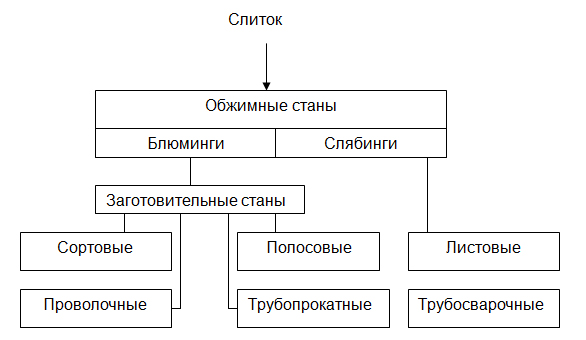

На заготовительных станах получают из блюмов необходимый сортамент проката. Для прокатки листовой стали используются гладкие валки, а на калиброванных валках более сложной формы изготовляются остальные виды проката. На калиброванных валках имеются канавки (выступы) –ручьи. Совокупность ручьев пары валков называется калибром, На прокатных станах используются различные (рис.1.41.) виды калибров. Калибровка валков — это разработка схемы

прокатки и такое последовательное по длине прокатки размещения калибров, при котором металл проходит через большое количество калибров, в каждом происходит его деформация, а в результате последовательного воздействия на металл обеспечивается получение заданного профиля проката.

Сортамент проката.

Сортовая сталь: ![]() -круглая (диаметром 5…250 мм);

-круглая (диаметром 5…250 мм); ![]() -квадратная (5 …250 мм); шестигранная (6…100 мм);

-квадратная (5 …250 мм); шестигранная (6…100 мм); ![]() — полосовая (шириной 10… 200 и толщиной 4 …60 мм):

— полосовая (шириной 10… 200 и толщиной 4 …60 мм): ![]() — угловая сталь (табл. 1.10); лента, проволока; [- швеллера, I- двутавры, рельсы.

— угловая сталь (табл. 1.10); лента, проволока; [- швеллера, I- двутавры, рельсы.

2. Листовая сталь (тонколистовая до

3. Специальные виды проката (колеса, периодические профили, арматурная сталь, гнутые профили и др.).

- 1. Стальные трубы (бесшовные и сварные).

Таблица 1.10.

Размеры профилей стали угловой равнополочной

|

Ширина полок, мм |

Толщина полки, мм |

Ширина полок, мм |

Толщина полок, мм |

|

20 |

3 и 4 |

56 |

5 |

|

25 |

÷ |

63 |

4,5 и 6 |

|

28 |

÷ |

70 |

÷ |

|

32 |

÷ |

75 |

÷ |

|

36 |

÷ |

|

|

|

40 |

÷ |

80 |

÷ |

|

45 |

3,4 и 5 |

90 |

6,7,8 и 9 |

|

50 |

÷ |

100 |

|

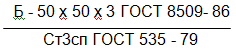

Пример обозначения стали угловой:

Расшифровывается, как сталь угловая равнополочная, с шириной полок

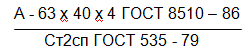

Сталь угловая неравнополочная может быть размеров: 25 х 16 х 3, 32 х 20 х 3, 40 х 25 х 4 (3), ….100 х 63 х 6 (7, 8 или 9). Пример обозначения:

Расшифровывается, как сталь угловая, неравнополочная, с шириной полок 63 и

Швеллеры и двутавровые балки (табл. 1.11) различаются по номерам, причем номер профиля указывает на высоту в сантиметрах швеллера (двутавровой балки).

Таблица 1.11

Размеры швеллеров и балок двутавровых.

|

Номер профиля |

Высота, мм |

Ширина, мм |

Толщина, мм |

|

Швеллеры |

|||

|

5 |

6,5 |

32 |

4,4 |

|

6,5 |

65 |

36 |

4,4 |

|

8 |

80 |

40 |

4,5 |

|

10 |

100 |

46 |

4,5 |

|

12 |

120 |

52 |

4,8 |

|

14 |

140 |

58 |

4,9 |

|

… |

…. |

…. |

…. |

|

22 |

220 |

82 |

5,4 |

|

24 |

240 |

90 |

5,6 |

|

Балки двутавровые |

|||

|

10 |

100 |

55 |

4,5 |

|

12 |

120 |

64 |

4,8 |

|

14 |

140 |

73 |

4,9 |

|

… |

…. |

…. |

…. |

|

22 |

220 |

110 |

5,4 |

Тонколистовую сталь выпускают в листах и рулонах. После травления рулоны поступают на станы холодной прокатки, где проводится лужение (горячее и электролитическое), или цинкование, или нанесение пластмассового покрытия.

Стальные трубы по способу изготовления делятся на бесшовные (цельнотянутые) и шовные (сварные). Шовные трубы могут быть: прямошовными и спиральношовными, однослойными (традиционная технология) и многослойными (перспективная технология). Сварные трубы дешевле цельнотянутых, но они менее надежны. Сварные трубы изготовляют диаметром от 10 до

Технология изготовления бесшовных (цельнотянутых) труб.

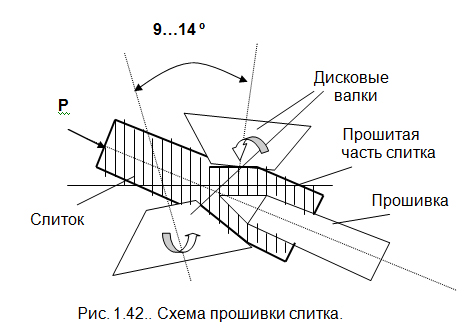

Круглый или граненый слиток диаметром 250…

формы) установлены под углом 9 …14 º друг к другу. Заготовка продавливается через оправку, а из — за растягивающих напряжений, создаваемых вращающимися валками, происходит течение металла от центра слитка и за счет этого без больших усилий происходит прошивка отверстия.

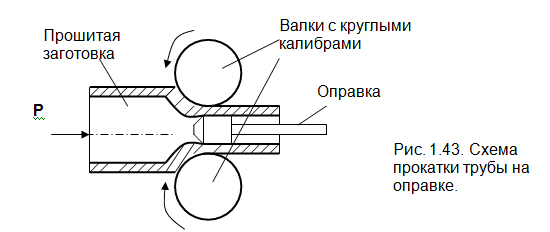

Далее проводится раскатка полученной гильзы тоже на оправке (рис. 1.43), в результате уменьшаются внутренний и наружный диаметры и

увеличивается длина заготовки. Прокатку выполняют за два прохода с поворотом трубы на 90 °. Получают трубу диаметром свыше

Сварные трубы изготовляются диаметром до

При непрерывной печной сварке проводится нагрев заготовки до 1300 …1350 °С, стык обдувается кислородом или воздухом и металл разогревается до расплавления и проводится кузнечная сварка стыка кромок трубы сжатых роликами непрерывого стана.

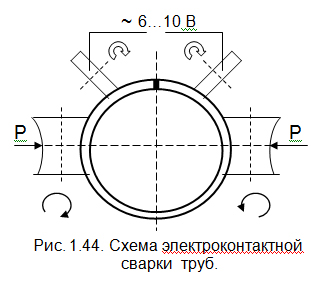

При электроконтактной сварке (рис. 1.44) заготовка поступает в трубоэлектросварочный стан и сжимается. Стык разогревается электрическим током низкого напряжения (6…10 В)., подаваемом через сварочные ролики, и при охлаждении сваривается.

Волочение металла -это процесс протягивания проволоки, прутка или трубы через очко специнстумента (волоку). В итоге получаются точные размеры, чистая и гладкая поверхность. Перед волочением металл очищают от окалины промывают, наносят подсмазочный слой (омеднение, фосфатирование и т.д.), сушат и наносят слой смазки (графит, эмульсии, минеральные масла).

Прессование металла используется чаще всего для цветных сплавов: можно получить прутки диаметром 5… 200 мм, трубы до

Ковка и штамповка — промежуточные операции для изготовления заготовок деталей на пневматических, гидравлических или механических прессах. Механические свойства кованных и штампованных изделий выше, чем у полученных механической обработкой, т.к. в этом случае волокна перераспределяются в соответствии с формой деталей. Штамповка может быть горячая и холодная. Объемная штамповка проводится в штампах, где течение металла ограничено поверхностями штампа. По сравнению со свободной кузнечной ковкой объемная штамповка в 50…100 раз производительнее, получается выше качество и прочность поковок, имеется возможность получения поковок сложной формы. В автомобилестроении листовой штамповкой получают до 75% деталей, а при производстве товаров широкого потребления — до 98%.